Основа будь-якого високопродуктивного промислового сита починається з вибору сировини. Нержавіюча сталь, марганцева сталь, оцинкований дріт і поліуретан є одними з найпоширеніших матеріалів. Кожен із них має певні переваги: наприклад, нержавіюча сталь стійка до корозії, тоді як марганцева сталь забезпечує чудову стійкість до стирання.

Провідні виробники проводять ретельні перевірки вхідних матеріалів, включаючи перевірку твердості та міцності на розрив. Згідно зі звітом International Journal of Materials Science за 2023 рік, невідповідні партії матеріалів є основною причиною поломки екрана, що робить забезпечення якості на цьому етапі вирішальним.

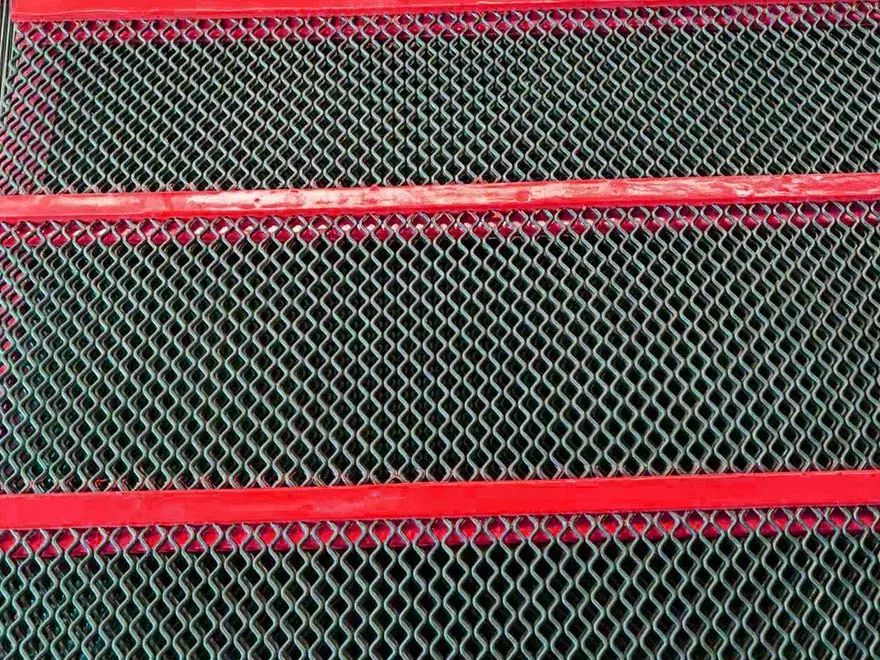

Ефективність екрану також значною мірою залежить від технології його виготовлення. Плетена дротяна сітка популярна завдяки своїй гнучкості та часто використовується в гірничодобувній промисловості та розробці кар’єрів. Зварювання забезпечує жорстку структуру, придатну для важкого розділення в таких галузях промисловості, як вугільна промисловість і агрегати. Перфоровані пластини є кращими в тих випадках, коли потрібні довговічність і точні розміри отворів.

Останні інновації включають процеси плетіння з ЧПК і зварювання з лазерним керуванням, які підвищують точність розмірів і повторюваність. Як поділився інженер Лі Фенг із заводу з виробництва екранів у Цзянсу: «Запровадження нами автоматизованих зварювальних апаратів зменшило кількість дефектів більш ніж на 30% за один рік».

У промисловому середовищі екрани піддаються сильному зношенню, удароміцним матеріалам і корозійним хімікатам. Щоб задовольнити ці вимоги, виробники інтегрують гібридні покриття, нанокерамічні шари та самоочищувані сітчасті конструкції.

Наприклад, поліуретанові покриття можуть значно збільшити термін служби абразивних матеріалів, таких як просів піску. Самоочисні сітки — розроблені з вібраційними дротами або ромбовидними отворами — допомагають зменшити засмічення, особливо у вологих або липких умовах. Порівняльний тест, проведений європейським заводом з переробки сміття, показав, що самоочищувані сітки підвищили пропускну здатність на 18%, одночасно зменшивши час простою ручного очищення.

Окрім вибору матеріалу, обробка поверхні відіграє ключову роль у збільшенні довговічності екранованих виробів. Загальні методи включають гальванізацію, порошкове покриття, анодування (для алюмінію) і плазмове азотування.

Наприклад, гаряче цинкування утворює товстий рівномірний захисний шар, ідеальний для зовнішніх або корозійних середовищ. Відповідно до даних, опублікованих Американською асоціацією гальванізаторів, оцинковані сталеві екрани можуть служити до 20 років у прибережних умовах порівняно з 5–8 роками для необроблених екранів.

Перед тим, як сита покинуть завод, вони проходять серію перевірок якості, щоб переконатися, що вони відповідають галузевим стандартам, таким як ISO 9044 для дротяної тканини або ASTM E2016 для промислової плетеної дротяної тканини. Основні випробування включають перевірку кількості сіток, консистенцію апертури, випробування міцності та візуальний огляд дефектів.

Багато виробників також надають відстежувані сертифікації партій і звіти сторонніх перевірок на запит клієнта. Приклад із виробника оригінального обладнання з Південно-Східної Азії: їхній остаточний процес контролю якості включає 100% сканування апертури за допомогою системи цифрового бачення, що забезпечує дотримання критичних допусків замовника.

Промислові екрани — це не просто пасивні компоненти — це критично важливі інструменти в різних секторах — від гірничодобувної та металургійної до харчової та фармацевтичної. Оскільки очікування клієнтів зростають, а робоче середовище стає більш вимогливим, важливість передового виробництва, міцних матеріалів і точного контролю якості продовжує зростати.

Зосереджуючись на інноваціях — від інтелектуальної обробки поверхні до дизайну проти засмічення — виробники перетворюють традиційні екрани на довговічні високоефективні рішення, які відповідають потребам сучасної промисловості.